0086 15335008985

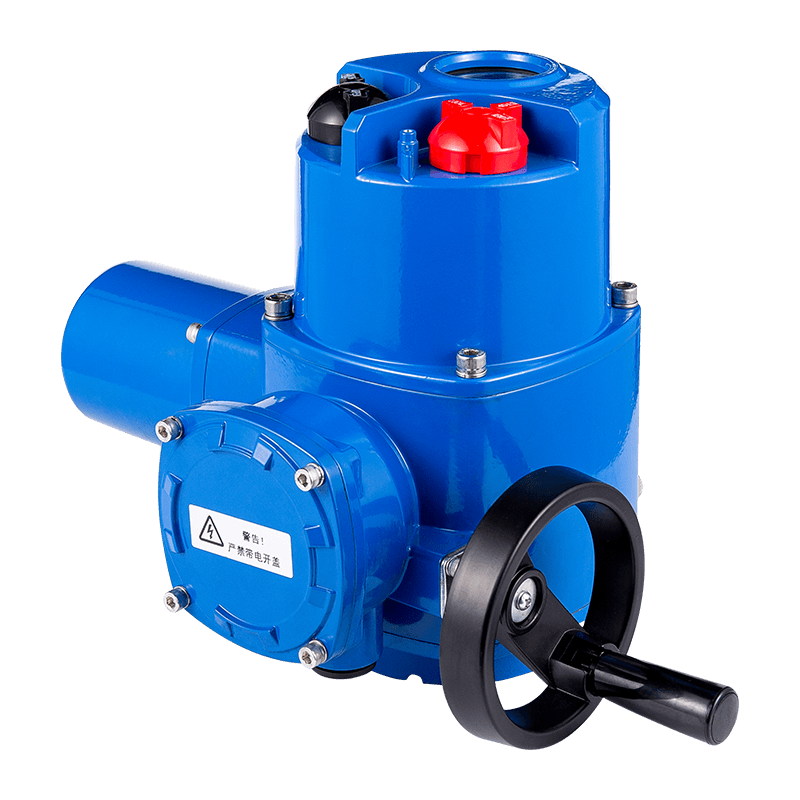

Cat:Elektrický ovládač s viacerými zákrutami

Séria CND-Z je inteligentné neinvazívne elektrické zariadenie s viacerými ťahmi, ktoré predstavuje najnovšiu analógov...

Pozri podrobnosti

V moderných systémoch priemyselnej automatizácie je presnosť riadenia Štvrťročné elektrické ovládače Priamo ovplyvňuje stabilitu a efektívnosť celého procesu. Tradičné ovládače sa spoliehajú na predvolené parametre a logiku pevnej riadenia. Aj keď môžu spĺňať základné potreby, stále môžu mať problémy, ako je oneskorenie reakcie, prekročenie alebo oscilácia v zložitých pracovných podmienkach. S vývojom inteligentnej technológie kontroly sa nová generácia elektrických ovládacích prvkov s uhlovou hmotou prelomila obmedzeniami pasívnej reakcie. Prostredníctvom integrácie adaptívnych algoritmov a technológie prediktívnej kontroly sa dosiahla vyššia úroveň autonómnych rozhodovacích schopností, čím sa presnosť polohy ventilov dostala na novú úroveň.

Jadro algoritmu adaptívneho riadenia spočíva v dynamickom nastavení. Parametre PID tradičných ovládačov sú zvyčajne statické a po nastavení je ťažké prispôsobiť sa zmenám načítania alebo vonkajším poruchám. Vstavaný mikroprocesor moderných inteligentných ovládačov môže monitorovať prevádzkový stav v reálnom čase, ako sú kľúčové parametre, ako je krútiaci moment, rýchlosť a teplota, a automaticky opraviť parametre riadenia na základe referenčnej alebo priamej stratégie optimalizácie. Napríklad, keď ovládač riadi zaťaženie s vysokým inertáciou, algoritmus identifikuje zmenu dopytu po momente počas fázy zrýchlenia a dynamicky upraví proporčný zisk a integrálny čas, aby sa predišlo prekročeniu v dôsledku príliš rýchlej odozvy alebo ovplyvnilo rýchlosť nastavenia v dôsledku príliš pomalej reakcie. Táto schopnosť sebaptimalizácie umožňuje ovládači vždy udržiavať optimálny výkon vzhľadom na rôzne pracovné podmienky bez intervencie človeka.

Zavedenie technológie prediktívnej kontroly ďalej zlepšuje povahu, ktorý vyzerajúca funkcia. Na rozdiel od tradičnej kontroly spätnej väzby je prediktívna kontrola založená na modeli systému a súčasnom stave, aby sa v budúcnosti odvodil trend správania a vopred vypočítal optimálnu riadiacu sekvenciu. V prípade elektrických ovládačov uhlového zdvihu to znamená, že môže predpovedať kolísanie zotrvačnosti pohybu a zaťaženia ventilu, nastaviť výstupný krútiaci moment a krivku rýchlosti vopred a výrazne znížiť osciláciu a prekročenie počas umiestnenia. Napríklad pri rýchlom zatvorení ventilu s veľkým priemerom sa ovládač vopred spomalí na základe historických údajov a spätnej väzby v reálnom čase, aby sa predišlo mechanickému šoku, pričom zabezpečí, aby sa akcia dokončila v stanovenom čase. Táto prediktívna schopnosť nielen zlepšuje presnosť umiestnenia, ale tiež rozširuje životnosť mechanických komponentov.

Ďalším kľúčovým pokrokom inteligentných ovládačov je vloženie vzdelávacích schopností. Prostredníctvom algoritmov strojového učenia môžu ovládače akumulovať historické prevádzkové údaje, identifikovať opakujúce sa pracovné podmienky a postupne optimalizovať kontrolné stratégie. Napríklad v pravidelne upravenom procese ovládač zaznamená charakteristiky odozvy každej akcie, automaticky opraví chybu modelu a neustále zlepšuje presnosť následnej kontroly. Tento samohybný inteligentný systém znižuje spoliehanie sa na úpravu manuálnych parametrov a je obzvlášť vhodný pre scenáre s dlhodobou prevádzkou a pomaly meniacich sa pracovných podmienok.

Okrem toho sa riadiaca logika moderných štvrťročných elektrických ovládačov zameriava aj na predpoveď porúch a toleranciu porúch. Analýzou jemných zmien prúdu motora, vibračných signálov atď. Inteligentné algoritmy môžu včas identifikovať potenciálne mechanické opotrebenie alebo elektrické anomálie a prijať stratégie redukcie zaťaženia alebo hladkého prepínania, aby sa predišlo náhlym zlyhaniam. Tento proaktívny mechanizmus údržby znižuje riziko neplánovaných prestojov a zlepšuje celkovú spoľahlivosť systému.

Aplikácia technológie inteligentnej kontroly však tiež prináša nové výzvy. Zložitosť algoritmu vyžaduje, aby ovládač mal silnejší výpočtový výkon a zabezpečil výkon v reálnom čase, čo kladie vyššie požiadavky na návrh hardvéru. Okrem toho adaptívne a prediktívne riadenie závisí od presného modelovania systému. Ak je odchýlka modelu veľká, môže to ovplyvniť kontrolný efekt. Preto moderné inteligentné ovládače zvyčajne prijímajú stratégiu hierarchickej optimalizácie na postupné zlepšenie adaptability pokročilých algoritmov a zároveň zaisťujú stabilitu kontroly základnej kontroly.

Z vývojového trendu sa kontrolná logika elektrických ovládacích prvkov Quarter Turning vyvíja smerom k autonómnejšiemu a kolaboratívnemu smeru. V budúcnosti, s hĺbkou aplikáciou Edge Computing a priemyselného internetu vecí, budú ovládače nielen schopní optimalizovať svoj vlastný výkon, ale tiež zdieľať údaje s upstreamovým a následným zariadením na dosiahnutie globálnej kontroly spolupráce. Táto inteligencia na úrovni systému ďalej prelomí obmedzenia optimalizácie jedného stroja a podporí priemyselnú automatizáciu, ktorá sa má rozvíjať efektívnejším a spoľahlivejším smerom.