0086 15335008985

Ako zabezpečiť kontrolu kvality počas obrábania ventilov uhoľných baní?

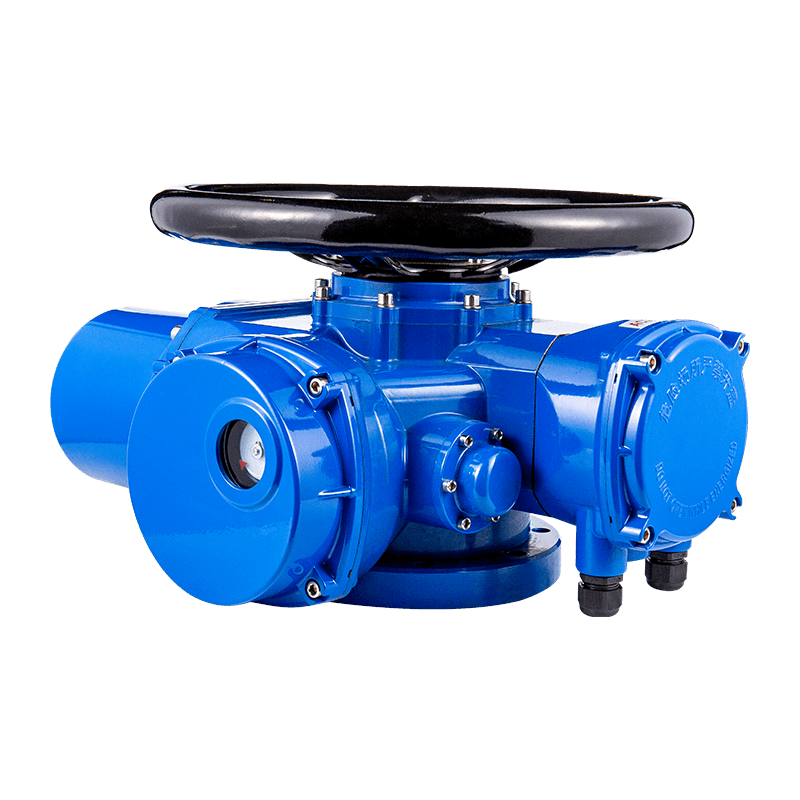

Počas procesu obrábania bude rezanie, mletie a ďalšie operácie generovať veľa tepla, čo spôsobí zvýšenie teploty obrobku a nástroja. Nadmerná teplota spôsobí nielen tepelnú deformáciu materiálu, ktorá ovplyvní presnosť obrábania, ale môže tiež urýchliť opotrebenie nástroja a skrátiť životnosť servisu. Riadenie teploty je obzvlášť rozhodujúce pre časti ako sú ako uhoľné ventily ktoré si vyžadujú mimoriadne vysokú presnosť.

Aplikácia chladiacej kvapaliny: Použitie vhodnej chladiacej kvapaliny môže účinne znížiť teplotu reznej plochy a znížiť tepelnú deformáciu. Výber chladiacej kvapaliny sa musí považovať za komplexne na základe typu materiálu, metódy spracovania a rezacích podmienok, aby sa zabezpečilo, že sa môže účinne ochladiť bez negatívneho ovplyvnenia kvality povrchu obrobku.

Optimalizácia parametrov procesu: Primerané nastavenie parametrov procesu, ako je rýchlosť rezania, rýchlosť posuvu a hĺbka rezania, môže znížiť tvorbu tepla a teplota obrobku a zároveň zabezpečiť účinnosť obrábania.

Technológia kompenzácie tepelnej deformácie: Pre obrobky, ktoré sú náchylné na tepelnú deformáciu, je možné použiť technológiu kompenzácie pred deformáciou, to znamená, že obrobok je pred obrábaním riadne ošetrený na kompenzáciu tepelnej deformácie, ktorá sa môže vyskytnúť počas obrábania.

Pri mechanickom obrábaní je kontaktný tlak medzi nástrojom a obrobkom dôležitým faktorom ovplyvňujúcim kvalitu obrábania a životnosť nástroja. Nadmerný tlak spôsobí nielen rýchle opotrebenie nástroja, ale môže tiež spôsobiť zlomenie obrobku, čo vážne ovplyvní účinnosť spracovania a kvalitu komponentov.

Výber a optimalizácia nástrojov: Podľa spracovateľských materiálov a požiadaviek na spracovanie môže výber vhodných materiálov nástrojov a geometrických tvarov výrazne zlepšiť trvanlivosť a efektívnosť nástroja. Súčasne optimalizáciou uhla rezného okraja a tvaru okraja nástroja sa môže rezná sila účinne znížiť a opotrebovanie nástroja sa môže znížiť.

Nastavenie parametrov procesu: Primerané nastavenie rýchlosti rezania, rýchlosti posuvu a hĺbky rezania môže znížiť kontaktný tlak medzi nástrojom a obrobkom a zároveň zaistiť kvalitu spracovania a rozšíriť životnosť nástroja.

Monitorovanie tlaku a spätná väzba: Počas procesu spracovania sa snímač tlaku používa na monitorovanie kontaktného tlaku medzi nástrojom a obrobkom v reálnom čase a úprava v reálnom čase sa vykonáva podľa výsledkov monitorovania, ktoré sa môžu účinne vyhnúť nepriaznivým účinkom nadmerného tlaku na kvalitu spracovania a životnosť nástroja.

Rýchlosť obrábania, tj rýchlosť rezania, je kľúčovým faktorom ovplyvňujúcim účinnosť spracovania a kvality povrchu. Príliš rýchla rýchlosť môže zvýšiť drsnosť spracovaného povrchu, zatiaľ čo príliš pomalá rýchlosť môže znížiť účinnosť spracovania a zvýšiť výrobné náklady.

Optimalizácia rýchlosti rezania: Podľa spracovateľských materiálov a podmienok rezania môže výber vhodnej rýchlosti rezania zabezpečiť účinnosť spracovania pri získaní dobrej kvality povrchu. Výber rýchlosti rezania musí komplexne zvážiť faktory, ako je tvrdosť, húževnatosť a tepelná vodivosť materiálu.

Koordinácia rýchlosti posuvu a hĺbky rezania: Podľa predpokladu udržiavania stabilnej rýchlosti rezania môže primerané úpravy rýchlosti posuvu a hĺbky rezania zlepšiť účinnosť spracovania a zároveň zabezpečiť kvalitu spracovania. Výber rýchlosti posuvu a hĺbky rezania sa musí komplexne zvážiť na základe trvanlivosti nástroja a požiadaviek na spracovanie.

Technológia strihania variabilnej rýchlosti: Pre obrobky s komplexnými tvarmi sa používa technológia s premenlivou rýchlosťou, to znamená, že rýchlosť rezania je upravená v reálnom čase podľa tvaru obrobku a požiadaviek na spracovanie, ktoré môžu zlepšiť účinnosť spracovania a kvalitu povrchu a zároveň zaisťovať Presnosť spracovania.

V procese mechanického spracovania je použitie presných monitorovacích prostriedkov na monitorovanie parametrov spracovania a kvality spracovania v reálnom čase dôležitým prostriedkom na dosiahnutie kontroly kvality.

Aplikácia technológie senzorov: Počas procesu spracovania sa na monitorovanie parametrov, ako sú teplota, tlak a posun obrobku v rezanej oblasti v reálnom čase, používajú Úprava parametrov procesu.

Technológia online detekcie: Online detekčné technológie, ako sú laserové rozsahy a trojrozmerné skenovanie, sa používajú na monitorovanie veľkosti a tvaru obrobku v reálnom čase, aby sa zabezpečilo, že presnosť spracovania a kvalita povrchu spĺňajú požiadavky na návrh.

Analýza údajov a inteligentná optimalizácia: Vložte monitorovacie údaje do systému analýzy údajov a prostredníctvom analýzy algoritmov realizujte inteligentnú optimalizáciu parametrov procesu na zlepšenie efektívnosti spracovania a kvality komponentov.